2023-09-16

2023-09-16

車(chē)型更新(xīn)随着汽車(chē)行業競争的日益激烈而越來越快,周期越來越短。模具(jù)開發部門需要對模具(jù)開發各環節進行總結分(fēn)析,縮短開發周期,以達到提升模具(jù)開發效率的目的。

汽車(chē)覆蓋件模具(jù)的開發分(fēn)為(wèi)設計與制造兩個階段。設計包括沖壓SE、沖壓工(gōng)藝DL圖設計、CAE分(fēn)析與模面補償設計、CAM模面設計、模具(jù)結構設計、FMC、結構以及模面編程,制造包括FMC制作(zuò)、鑄鍛坯準備、一次加工(gōng)、初組裝(zhuāng)、二次加工(gōng)、裝(zhuāng)配、研配、調試以及品質(zhì)提升與交付等過程。模具(jù)開發周期中(zhōng),整車(chē)的模具(jù)設計周期通常約為(wèi)4~5個月,而模具(jù)制造周期長(cháng)達12個月,調試與品質(zhì)提升占5~6.5個月,因此,提高模具(jù)的制造效率對于縮短開發周期意義重大。

覆蓋件模具(jù)設計與制造現狀

覆蓋件模具(jù)的開發近幾年在技(jì )術上已取得較大進步,大都已實現三維DL圖設計,工(gōng)藝進行全工(gōng)序CAE分(fēn)析,已開始模面補償設計,模面進行不等間隙設計。模具(jù)結構進行三維實體(tǐ)設計,進行動态幹涉模拟、廢料滑出模拟以及沖壓自動線(xiàn)模拟等。

模具(jù)制造上,已實行FMC三維加工(gōng),一次加工(gōng)全程序化,二次加工(gōng)自動化,模具(jù)淬火(推行中(zhōng)頻淬火和火焰淬火),部分(fēn)企業已開展激光淬火,推行火後型面精(jīng)加工(gōng)。模具(jù)制造已開展“一個流”的制造模式。

模具(jù)制造周期長(cháng)的主要原因包括:部分(fēn)零件裝(zhuāng)夾困難,凸凹模間隙不合适、研配工(gōng)作(zuò)量大,部分(fēn)零件開裂、起皺和回彈等缺陷需反複調試整改,計劃管理(lǐ)不當以及設計錯誤等。

工(gōng)藝與模面設計問題

1.産(chǎn)品工(gōng)藝性不合理(lǐ),從沖壓工(gōng)藝上難以完全解決,零件達不到質(zhì)量要求,調試難度大,造成模具(jù)更改或多(duō)次反複調試。

2.CAE分(fēn)析參數設置不合理(lǐ)或者分(fēn)析選用(yòng)材料性能(néng)優于生産(chǎn)實際使用(yòng)的性能(néng),分(fēn)析未考慮安(ān)全裕度或産(chǎn)品的特殊要求,從而造成工(gōng)藝設計數據與制造調試結果偏差較大,造成調試的反複。

3.工(gōng)藝數據或零件産(chǎn)品數據存在缺陷問題,造成後期要在調試中(zhōng)解決。

4.模面間隙設計不合理(lǐ),造成後期研配的工(gōng)作(zuò)量較大,設計未考慮零件成形過程中(zhōng)材料的厚薄變化、機床的凹心補償及零件的膨脹處理(lǐ)等。頂蓋拉延模未着色部位,是按料厚間隙設計的,造成已着色部位的型面餘量需要全研配掉,浪費30多(duō)小(xiǎo)時。

5.修邊刃口角度不合理(lǐ),或正修側修交接刀(dāo)處易産(chǎn)生毛刺,常造成調試的反複。修邊刃口展開精(jīng)度不夠或試料驗證不準,造成刃口調整及補焊加工(gōng),特别是有(yǒu)時整改的刃口不垂直、不鋒利以及間隙不均勻,産(chǎn)生毛刺,需多(duō)次調試。

6.模面設計未考慮清根或強壓區(qū)域大,需要鉗工(gōng)清根或研配工(gōng)作(zuò)量大。

7.工(gōng)藝信息傳遞不到位,如:鉗工(gōng)不了解模具(jù)各部位的研合要求,表面處理(lǐ)人員對淬火區(qū)域了解不到位,造成返工(gōng)或信息确認時間長(cháng)。

模具(jù)設計與制造工(gōng)藝上的問題

1.模具(jù)排氣孔、螺釘孔未設計出來,需要鉗工(gōng)自己打,鉗工(gōng)為(wèi)讓開背面的筋,找排氣孔位置費時費力,螺釘孔配作(zuò),需要串行,周期長(cháng)。側向的孔鉗工(gōng)打孔效率較低。

2.斜楔和滑塊等或部分(fēn)小(xiǎo)拼塊的裝(zhuāng)夾困難,設計未考慮裝(zhuāng)夾工(gōng)藝夾頭,往往評審時在現場增加。未有(yǒu)夾頭在加工(gōng)時需要多(duō)次裝(zhuāng)夾才能(néng)完成,加工(gōng)精(jīng)度低;有(yǒu)的實型制作(zuò)時是現場加的,編程不了解夾頭位置,程序與實物(wù)不符,易造成撞刀(dāo)的安(ān)全隐患,經常造成程序的反複。

3.模具(jù)标識無規範,設計實體(tǐ)無标識。特别是無圖化生産(chǎn),鑄件拼塊剛進廠時,零件的區(qū)分(fēn)查找存在困難,浪費區(qū)分(fēn)時間。

4.型面數銑加工(gōng)參數有(yǒu)待優化。傳統設定精(jīng)加工(gōng)餘量為(wèi)0.15mm,模面精(jīng)銑後的精(jīng)度±0.05mm,表面粗糙度達不到要求,尺寸精(jīng)度差,研合工(gōng)作(zuò)量大,周期長(cháng)。

5.工(gōng)藝設計上,修邊、翻整拼塊型面和刃口在模座和拼塊螺釘緊固一體(tǐ)後加工(gōng),模座和拼塊加工(gōng)的串行影響到模具(jù)的制造周期。

沖壓工(gōng)藝與模面設計注意事項

1.接到産(chǎn)品數模時就開展沖壓SE,結合數據庫、CAE分(fēn)析結果和評審表單内容,應用(yòng)FEMA技(jì )術進行分(fēn)析,将産(chǎn)品問題以ECR報告的形式與産(chǎn)品設計部門溝通,最大限度地優化産(chǎn)品工(gōng)藝性,在工(gōng)藝方案設計時,考慮零件的質(zhì)量保證。

2.CAE精(jīng)算。建立内外闆及典型件的CAE參數設置規範和評價标準,建立典型件的數模再造補償方案庫。例如CAE安(ān)全裕度的規定、材料的選定要求、各種材質(zhì)減薄率要求、材料滑移要求以及全工(gōng)序分(fēn)析的零件合格率要求等,滿足要求的才能(néng)下行。在模具(jù)上刻出收縮線(xiàn)、毛坯上設定網格,零件調試時,CAE與調試對比,将結果納入到數據中(zhōng)。

3.設計流程中(zhōng)增加加工(gōng)模面數據和産(chǎn)品數據的确認環節,CAE分(fēn)析時對外闆零件進行評價,對凹陷處增加模面補償,減少鉗工(gōng)的大量研配工(gōng)時。

4.建立模面間隙設計标準。拉延模面設計時考慮使用(yòng)沖壓機床的凹心(檢測調試沖床和用(yòng)戶機床工(gōng)作(zuò)台、滑塊的凹心,建立數據庫),根據零件大小(xiǎo)和種類進行模面揪起補償;拉延模模面設計進行膨脹處理(lǐ);拉延筋管理(lǐ)面強壓和空開面的間隙處理(lǐ);考慮零件功能(néng)面和解決回彈的強壓和空開區(qū)的間隙處理(lǐ);考慮材料變薄的模面間隙補償;後序模具(jù)模面設計,壓件器的強壓區(qū)和整形拼塊間隙負間隙;對材料變薄處的模面間隙補償。

5.工(gōng)藝設計重視修邊毛刺問題,允許條件下優先分(fēn)序修邊,對刃口線(xiàn)展開的數據驗證總結提升CAE分(fēn)析精(jīng)準度,保證毛坯展開準确,取消刃口線(xiàn)驗證内容。

6.建立标準模面設計時對非重要圓角進行清根設計。

7.設計信息及時準确地傳遞到位是減少反複的重要一環,為(wèi)保證信息的暢通,建立規範和信息單,如下發數據交接單、研配着色卡、翻整類模具(jù)的淬火區(qū)域指示圖等,規範和信息單均放在PDM及ERP中(zhōng)。

模具(jù)結構設計與制造工(gōng)藝優化

1.排氣孔和螺釘孔。模具(jù)排氣孔和螺釘孔設計出來,在數控銑上打出來,或者垂直的孔點窩,側向的在數控銑上打出來,垂直孔鉗工(gōng)鑽,縮短鑽孔時間,提高精(jīng)度。

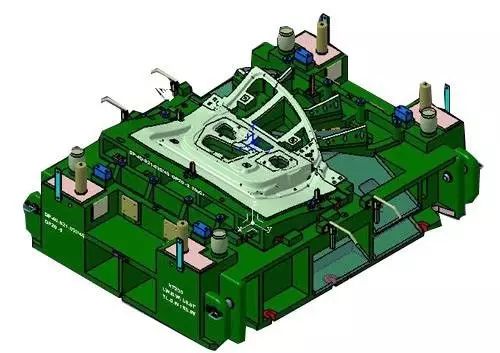

2.建立異形凸模、斜楔和滑塊等零件的裝(zhuāng)夾支撐系統規範,設計預留工(gōng)藝夾頭,可(kě)達到編程和加工(gōng)的統一,提高加工(gōng)效率和精(jīng)度。設計滑塊的夾頭和裝(zhuāng)夾使用(yòng)示例如圖9所示。

3.模具(jù)标識。結合各用(yòng)戶和模具(jù)工(gōng)廠的特點,建立模具(jù)标識标準,在鑄件模座上和拼塊上設計出标識或标識打印位置,在鑄件上優先鑄出來,操作(zuò)者按照标識查找或對号安(ān)裝(zhuāng)即可(kě),也方便了模具(jù)維修。圖10所示為(wèi)修沖模滑塊和安(ān)裝(zhuāng)面标識示例。

4.對影響精(jīng)度和效率的數銑型面加工(gōng)工(gōng)藝參數進行研究,結合零件的各部位特征,對刀(dāo)具(jù)轉速、進給、步距、切削方式和加餘量設定優化規範。例如模面精(jīng)加工(gōng)餘量調整為(wèi)0.05mm、調整刀(dāo)具(jù)轉速和進給,模面的數銑半精(jīng)和精(jīng)加工(gōng)效率提升40%以上,型面粗糙度、精(jīng)度也得到大幅提升。

5.修邊和翻整拼塊加工(gōng)工(gōng)藝路線(xiàn)的調整。修邊和翻整拼塊型面和刃口分(fēn)步加工(gōng)到位,熱處理(lǐ)後再組裝(zhuāng),對于修邊模具(jù)的刃口也隻留火後精(jīng)加工(gōng)的餘量,從編程上就分(fēn)開實施,節約了拼塊型面和刃口加工(gōng)及熱處理(lǐ)的周期。

結語

随着覆蓋件模具(jù)數據庫的完善和分(fēn)析軟件的深入應用(yòng),以及機床加工(gōng)精(jīng)度的提高,隻要技(jì )術階段各項設計工(gōng)作(zuò)細化,在設計階段考慮前述各種問題,從産(chǎn)品設計、工(gōng)藝設計和模具(jù)設計源頭開始,進行充分(fēn)的虛拟驗證,對以前發生過的問題或分(fēn)析發現的缺陷加以預防,及早采取措施,信息傳遞到位,就可(kě)減少裝(zhuāng)配、加工(gōng)裝(zhuāng)夾及輔助時間,提高制造精(jīng)度,必然會極大地減少研配時間和調試次數,滿足沖壓件質(zhì)量要求,最終達到縮短模具(jù)制造周期的目的。

小受O被摁着扒开C嗯合不拢腿 乖女从小被C到大H文NP 麻花传媒沈芯语老师家访 9I看片成人免费 性生交大片免费看 第一次处破女18分钟好痛 飞机上的性服务2 厨房里的游戏2免费观看 日韩无码电影 《被按摩的人妻中文字幕》 GOGOGO高清完整版 双性少爷挨脔日常H惩罚H 如饥似渴LA.VORACE 公交车上忘穿内裤被C好爽 两个领导在车里吃我奶H视频 健身的女孩们2满天星 野外一面膜胸口一面膜下 小受O被摁着扒开C嗯合不拢腿 艳肉乱痕1一12章 中文天堂国产最新 亚洲无人区码SUV 超级老师在线观看免费第二季 国产成人AV 意大利电影巜丰满的欲妇 我妈妈的朋友 巜办公室里的交换4 情欲秘书(H)在线阅读 妻子的秘密2电影 呱呱呱影视大全免费观看 公玩弄年轻人妻HD 夫妇交换做爰4 少妇交换做爰4 精品人妻午夜一区二区三区四区 黄色视频在线免费观看 交换娇妻呻吟HD中文字幕 交换娇妻呻吟HD中文字幕 出轨熟女人妻HD中文 日本猛少妇色XXXXX猛叫 校草被LJ到喷水沦为宿舍视频 欧洲尺码日本尺码美国欧洲LV 第一章柔佳少妇初尝云雨 被男人吃奶跟添下面特舒服 国产重口老太伦视频 少妇的味道2HD 丰满的继牳伦理 麻花传剧原创MV在线观看 国产全肉乱妇杂乱视频 美丽姑娘视频在线播放完整版 少女的免费高清中国 精跪趴灌满H室友4P公交车 成全大全免费观看完整版高清下载 自我安抚视频素材 喜欢男朋友一边C我一边骂我 飘花电影网 国产激情久久久久久熟女老人AV 亚洲 激情 小说 另类 欧美 国精产品一区一区三区有限是什么 朋友的家长中韩双字 办公室的丰满秘书CD 懂色AV 狠狠色综合久色AⅤ一区站长工具 姐妹3高清韩剧 哔哩哔哩高清免费观看 脔到她哭H粗话H好爽小黄鸭视频 AV无码AV天天AV天天爽 三年高清观看免费大全哔哩哔哩 少妇肉欲系列1000篇 涂了春药被一群人伦爽99势 少妇AV 我的漂亮的小瘦子3 人妻边做边看A片 两男吮着她的花蒂尿 在线观看 初尝滋味的少妇2 密室大逃脱第6季免费观看完整版 星辰视频在线观看免费观看 国产伦精品一区二区三区妓女下载 久久久久97国产精华液好用吗 成全在线观看免费完整版的方法 女性私密紧致按摩 人妻在客厅被C的呻吟

小受O被摁着扒开C嗯合不拢腿 乖女从小被C到大H文NP 麻花传媒沈芯语老师家访 9I看片成人免费 性生交大片免费看 第一次处破女18分钟好痛 飞机上的性服务2 厨房里的游戏2免费观看 日韩无码电影 《被按摩的人妻中文字幕》 GOGOGO高清完整版 双性少爷挨脔日常H惩罚H 如饥似渴LA.VORACE 公交车上忘穿内裤被C好爽 两个领导在车里吃我奶H视频 健身的女孩们2满天星 野外一面膜胸口一面膜下 小受O被摁着扒开C嗯合不拢腿 艳肉乱痕1一12章 中文天堂国产最新 亚洲无人区码SUV 超级老师在线观看免费第二季 国产成人AV 意大利电影巜丰满的欲妇 我妈妈的朋友 巜办公室里的交换4 情欲秘书(H)在线阅读 妻子的秘密2电影 呱呱呱影视大全免费观看 公玩弄年轻人妻HD 夫妇交换做爰4 少妇交换做爰4 精品人妻午夜一区二区三区四区 黄色视频在线免费观看 交换娇妻呻吟HD中文字幕 交换娇妻呻吟HD中文字幕 出轨熟女人妻HD中文 日本猛少妇色XXXXX猛叫 校草被LJ到喷水沦为宿舍视频 欧洲尺码日本尺码美国欧洲LV 第一章柔佳少妇初尝云雨 被男人吃奶跟添下面特舒服 国产重口老太伦视频 少妇的味道2HD 丰满的继牳伦理 麻花传剧原创MV在线观看 国产全肉乱妇杂乱视频 美丽姑娘视频在线播放完整版 少女的免费高清中国 精跪趴灌满H室友4P公交车 成全大全免费观看完整版高清下载 自我安抚视频素材 喜欢男朋友一边C我一边骂我 飘花电影网 国产激情久久久久久熟女老人AV 亚洲 激情 小说 另类 欧美 国精产品一区一区三区有限是什么 朋友的家长中韩双字 办公室的丰满秘书CD 懂色AV 狠狠色综合久色AⅤ一区站长工具 姐妹3高清韩剧 哔哩哔哩高清免费观看 脔到她哭H粗话H好爽小黄鸭视频 AV无码AV天天AV天天爽 三年高清观看免费大全哔哩哔哩 少妇肉欲系列1000篇 涂了春药被一群人伦爽99势 少妇AV 我的漂亮的小瘦子3 人妻边做边看A片 两男吮着她的花蒂尿 在线观看 初尝滋味的少妇2 密室大逃脱第6季免费观看完整版 星辰视频在线观看免费观看 国产伦精品一区二区三区妓女下载 久久久久97国产精华液好用吗 成全在线观看免费完整版的方法 女性私密紧致按摩 人妻在客厅被C的呻吟